依托某公路路面工程项目,对天然气在沥青拌和站中的应用进行系统研究。本文阐述了天然气的材料特性,系统分析了拌和站的燃烧系统改造原理,并通过数据分析了沥青混合料的性能影响,总结了经济价值及社会意义。

目前,国内大部分沥青混合料拌和站以燃烧柴油、重油为主,而柴油、重油价格居高不下,直接造成生产成本加大,公路建设单位更是苦不堪言。而天然气同柴油、重油相比,热值较高,燃烧充分稳定,有着更优良的燃烧特性,并且清洁能源对环境无污染。结合在高速公路路面施工中实现了增加经济和社会效益,对拌和站燃烧系统进行了研究、总结。

某高速公路全长665km,本项目路线全长42.999km,按双向4车道高速公路标准建设,路基宽度26m。主线、枢纽互通匝道结构形式为:4cmSMA上面层+6cmAC-20C中面层+8cmAC-25C下面层+封层+36cm水稳基层+20cm水稳底基层,上面层混合料共计38万t。

1 燃料特性对比

1.1 重油

重油又称燃料油,呈暗黑色稠状,难挥发。其主要成分为石油裂化后的常压油、裂化柴油、裂化渣油、减压渣油、催化柴油等调和而成,其硫含量、金属含量、酸含量和氮含量较高,燃烧后有害气体较多。重油发热量较高,价格较高,其热值为9800~12000kcal/kg。

1.2 天然气

天然气是一种无毒、无色、无味气体,主要成分为甲烷,也包括一定量的乙烷、丙烷和重碳氢化合物,还有少量的氮气、氧气、二氧化碳和硫化物。燃烧产物主要是二氧化碳和水,其热值为8600~9500kcal/Nm3 。与其他化石燃料相比,天然气燃烧时仅排放少量的二氧化碳、粉尘和极微量的一氧化碳、碳氢化合物、氮氧化物,是一种清洁的能源。

根据热值计算,lkg重油约等于1.3m3 天然气的热量,目前重油的价格约为3900元/t。据统计目前我公司沥青拌和站每生产1tSBS改性沥青AC-20混合料需要燃料油9.23kg左右,1t混合料其燃料费为35.1元,而天然气lm3 的价格为2.6元左右,根据热值计算生产1t混合料的燃气大约9.1m3 ,费用约为9.1×2.6=23.66元。据此,1t混合料使用天然气可比重油节约成本35.1-23.66=11.44元。

2 拌和站建立

2.1 供气管路布设

天然气采用灌装20MPa压缩天然气供应方式,车载至拌和站,通过高压排气卸压柱将压缩天然气输送到二次减压设备中减压至0.6~0.8MPa。然后根据拌和站生产能力调节二次减压设备,调节天然气供给量满足拌和站产量为宜,同时减压设备能存储10m3天然气,以持续的供给拌和站使用。达到合适压力的天然气温度较低,采用导热油循环加温设备将天然气加温,以利于拌和站燃烧。

2.1.1 管道安装

为了便于施工和维修,本项目将管道平直置架在地面以上,支撑柱必须牢固且高度一致。在安装管道前进行管道金属表面除锈、涂刷防腐底漆等工作。单根管道长度为6m,2节管道相接使用法兰盘连接,在2个法兰盘中间加耐腐蚀橡胶垫密封,防止从缝隙中出现漏气现象而引发安全事故。在输气管道与其他部位固定管道对接时,为防止出现2节管道不在一条轴线上而导致对接不了的情况,使用软连接管进行连接。管道安装完毕后,必须进行压力与密闭性试验、破坏性试验,结果均符合要求后方可投入使用。

2.1.2 调压站安装“双保险”确保安全用气

调压站配有燃气泄露监测报警装置,并与紧急切断阀联动。当燃气报警的探测点探测到有可燃气体时,立刻给紧急切断阀启动信号,紧急切断阀立即启动,切断管路中的气流进行保护。当查明可燃气体来源并进行相应处理后,即可复位紧急切断阀。为了准确掌握整套调压站的工作情况,便于对全系统的运行进行监控管理,在一级、二级调压装置后分别设置了一级、二级超压放散阀。当管路内的气体压力超过了安全放散阀的预设值时,安全放散阀就会自动开启进行排放,从而使管路和燃气设备始终工作在设定的压力范围内,实行“双保险”,确保安全用气。

2.2 燃烧器改造

沥青混合料拌和站原站采用的燃烧原料为重油,改天然气为燃料需对原燃烧器进行改造。技术工人在不破坏原燃烧器燃油性能的前提下,将原燃烧器由单一控制燃料供应量来调节火焰大小改造成二级控制,通过变频电机自动调节气阀精确定位、实现进气压力及进气量的精确调节。并增设燃烧器及天然气火焰和进气量自动控制系统,根据燃料需求量精确控制配风量来实现天然气的自动控制。经过燃烧器改造后,改变了喷气量与喷嘴前气压的对应关系,实现了空燃比的精确控制。

3 混合料试验及天然气消耗统计

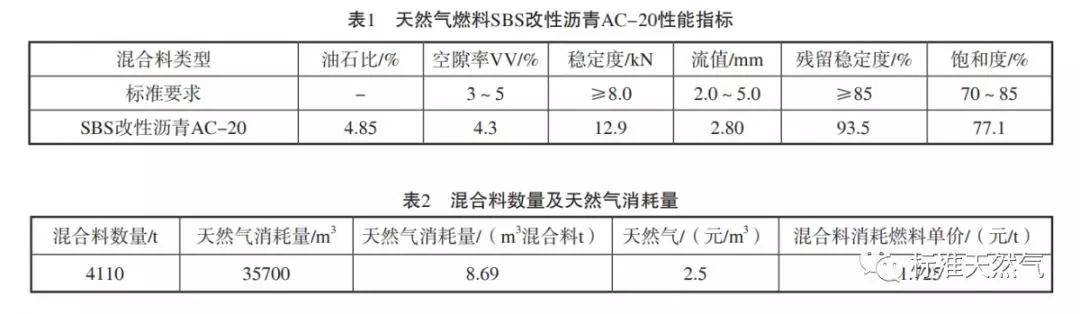

依托高速公路中面层SBS改性沥青AC-20混合料的铺筑,对天然气燃料生产混合料进行了验证。在高速公路右幅K34+120-K36+210单幅4车道2090米的铺筑中,采用天然气作为燃料,混合料生产中试验室进行了常规混合料马歇尔试验及沥青含量测定。生产结束后,对当日混合料总数量及天然气消耗量进行了统计汇总如表1、表2。

通过试验,沥青混合料马歇尔指标与重油燃料混合料指标差异不大,性能满足施工要求。

4 效益分析

4.1 经济效益

(1)燃料费。

上面层混合料共计38万t,天然气比重油节省成本:11.44×38=434.72万元。

(2)耗材费用。

①除尘布袋。 烧重油的除尘布袋每10万t须清洗一次,清洗3次后须换新,每次清洗费用2.4万元,新购需21万元,生产40万t混合料在除尘布袋上需:21+2.4×3=28.2万元,即每10万t花费7.05万元。而使用天然气对除尘布袋影响很小,生产100万t才需花费28万元,即每10万t花费2.8万元。

②油泵。

使用柴油和重油每10万t需要更换2个油泵,价格约2.5万元/个,喷油嘴2套,价格1.8万元/套。

节约总成本为:434.72+((7.05-2.8)+(2.5+1.8))×38÷10=467.21万元。

4.2 社会效益

1t重油燃烧排放烟尘2.7kg,二氧化硫4kg,1m3 天然气排放烟尘0.0lkg,二氧化硫4mg。天然气作为一种清洁能源,与重油燃料相比,真正达到了无污染排放,减少了二氧化硫、氧化铅的排放,达到工业要求的节能减排,减少对空气PM2.5指标的压力。

5 结束语

经过燃气拌合站的实际对比分析,本站天然气的应用实现了燃烧器点火迅速,燃烧充分稳定,火焰颜色发蓝,形状调整便捷,火焰燃烧区长度适中,增强了辐射换热效果,风气调节比好,温控精度高,自动控制灵活,设备运行经济高效并且天然气对拌和站布袋危害较小,延长了布袋的清理及更换时间,降低了消耗材料的成本,给高速公路的项目施工带来了良好的经济效益。